源控的品质领航员:切实保障工控质量坚如磐石

2025.11.06

![]() 1266

1266

立体品质管控:四大维度筑牢质量基石

如果做到所谓的“品质领航”,就需要把立体的、多维度的品质管控作为核心策略,从材料质量、设计质量、工厂管理、售后管理四个关键维度入手,实现全链条质量把控。

为什么这么分呢?

其实就是从头到尾负责一件产品的“从哪来到哪去”,从来料到设计加工、售出后还需售后服务,这些都需要综合考量。

- 材料质量:源头严选,杜绝隐患

建立关键材料准入标准,对每一批次关键材料进行严格筛选,确保材料性能符合工控产品高要求;同时推行 CE 材料选型管理,从源头规避材料不符合标准带来的质量风险。 - 设计质量:前期管控,保障合规

实施关键节点管控,在产品设计的重要节点进行质量审核,及时发现并解决设计隐患;主动推动设计标准统一,构建完善的设计验收标准体系,确保产品设计既满足功能需求,又符合质量规范。 - 工厂管理:专业检测,严控出厂

打造专业化 OQC(出厂质量检验)与 OBA(开箱检验)能力,对即将出厂的产品进行全面检测;强化检验与测试能力,配备专业设备与技术人员,确保产品各项指标达标;完善 NPI(新产品导入)流程体系,保障新产品顺利量产且质量稳定。 - 售后管理:分析沉淀,反哺设计

对售后出现的产品失效问题进行 100% 失效分析(FA),精准定位问题根源;在解决终端客户问题的同时,将技术经验沉淀积累,反哺前端产品设计与生产,持续提升产品质量。

全生命周期管控:全程守护产品质量

在产品从策划到持续改善的每个节点周期,源控的品质领航员安排了各类职能成员介入到周期中,确保质量管控无死角。

- 产品策划阶段

参与需求分析与质量目标制定,为产品质量规划方向。 - 产品设计与开发阶段

嵌入设计过程,开展设计评审与关键节点管控,提前规避设计风险。 - 生产制程设计与开发阶段

参与制程规划,制定检验标准与测试方案,保障生产过程质量可控。

—APQP 系统:产品早期的 “预防诊疗”

APQP 系统的应用围绕四大核心环节展开:

首先明确项目质量指标,结合工控行业需求与客户期望,定义清晰、可衡量的质量目标;

其次进行目标分解,将整体质量目标细化到产品设计、材料选型、生产制造等各个环节;

随后实施动态指标管理,实时跟踪各环节质量指标达成情况,及时调整管控措施;

最后针对关键物料,在采购、检验、存储等各阶段制定专项管控活动,确保关键物料质量稳定。

—

106 项产品测试:多维度 “全面体检”

为验证产品质量是否达标,品质领航员设计了涵盖 6 大类别、共 106 项的产品测试体系,从认证到电信号,实现全方面质量核验。

- 可靠性测试

通过模拟长期使用环境,评估产品的可靠性特征量,确保产品在工业复杂环境下长期稳定运行。 - 安规测试

严格按照安全标准进行测试,检查产品电气安全、机械安全等性能,保障产品对用户和环境的安全性。 - 电性能信号测试

精准测试产品电信号参数,如电压、电流、信号传输速度等,确保参数符合规格标准,避免电性能问题影响产品功能。 - 系统功能及兼容性测试

全面验证系统各项功能是否正常,同时测试产品与其他设备的兼容性,保障产品在工业系统中稳定协同工作。 - 电子干扰测试

检测电子产品自身干扰大小及抗干扰能力,确保产品在电磁环境复杂的工业场景中不受干扰,正常运行。 - 工厂整机测试

在产品出厂前进行最后一轮全面测试,对整机性能、外观、接口等进行严格检查,严控品质交付。

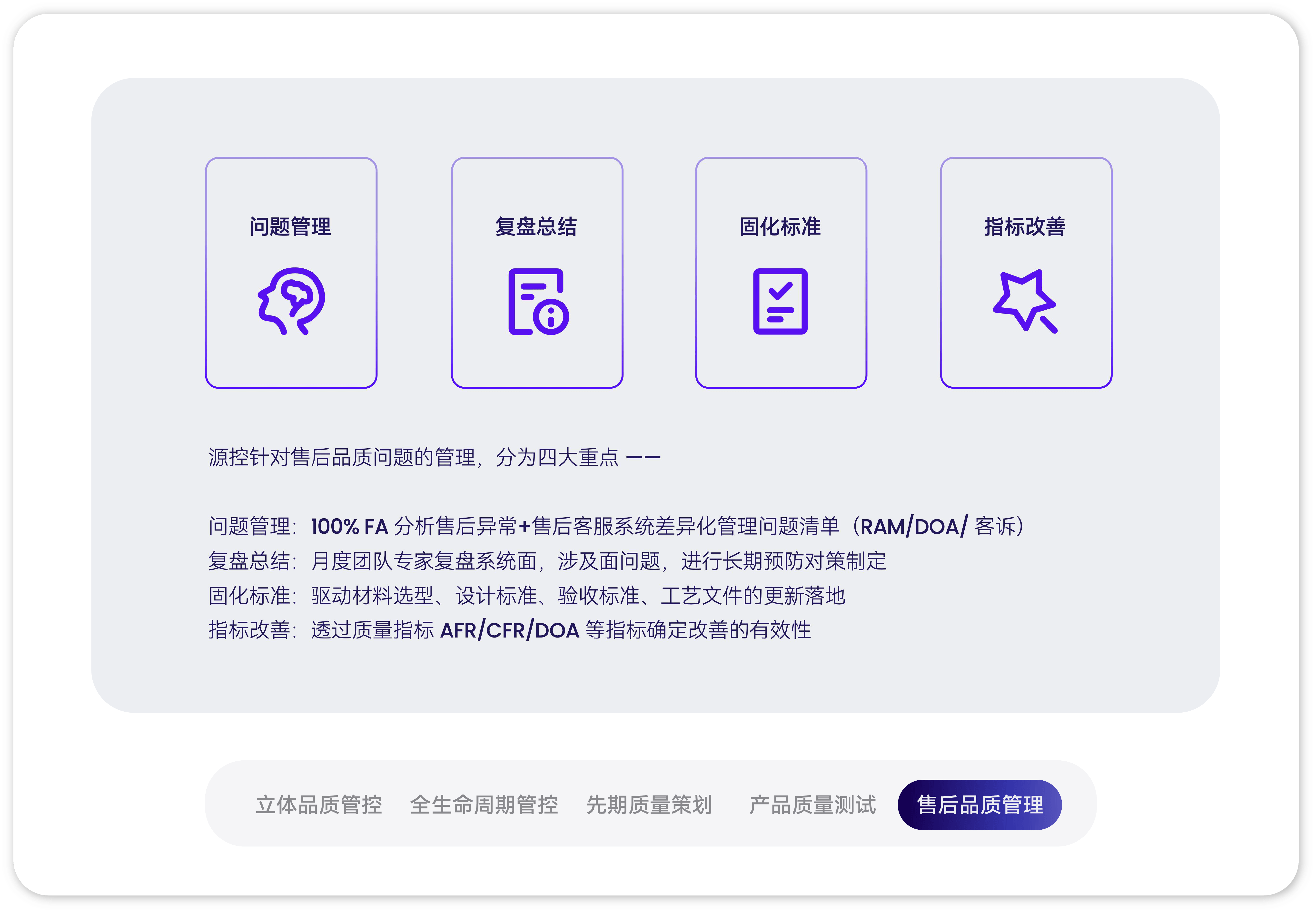

售后品质管理:四大重点,实现持续优化

售后,是质量管控的延伸环节,通过四大重点工作构建售后品质管理闭环,实现问题解决与质量提升的良性循环。

- 问题管理

对售后异常产品进行 100% FA 分析,精准找到问题根源;借助售后客服系统,对 RAM(返修)、DOA(开箱即损)、客诉等问题进行差异化管理,建立详细问题清单,便于后续跟踪处理。 - 复盘总结

每月组织团队专家开展系统面复盘,针对共性问题、高频问题进行深入分析,挖掘问题背后的系统性原因,制定长期预防对策,从根本上减少问题复发。 - 固化标准

根据售后问题分析结果与复盘结论,驱动材料选型标准、设计标准、验收标准、工艺文件的更新与落地,将改进经验转化为明确标准,提升前端质量管控水平。 - 指标改善

通过监控 AFR(年化故障率)、CFR(累积故障率)、DOA(产品到达即存在质量问题) 等质量指标,评估售后品质管理措施的有效性,明确后续改善方向,持续优化产品质量。

设计是产品质量的 “先天基因”,SPES TECH 源控的品质领航员在设计阶段便通过 APQP 系统深度介入。结合工控场景的复杂需求,对产品结构、电路布局等设计方案进行质量规划,提前识别潜在设计风险。通过 APQP 的流程化管理,将质量目标融入设计细节,例如对关键部件的兼容性、抗干扰性进行模拟测试,确保设计方案不仅满足功能需求,更具备高可靠性与稳定性,为后续生产环节扫清障碍。

从材料源头的严格筛选,到设计阶段的 APQP 先行,再到工厂的 106 项全面测试与售后的闭环优化,SPES TECH 源控的品质领航员将质量理念渗透到与产品相关的每一个环节,未来将继续深耕工控质量领域,以更专业的技术、更严苛的标准,为全球工业客户提供稳定、可靠的工控产品,真正领航工控质量,打造标杆。

下一篇:已是最后一篇